Что необходимо учесть, налаживая процесс производства подшипников

На рынке запчастей придется столкнуться с конкуренцией. Новый производитель, не имеющий положительных отзывов, вызывает недоверие. Впоследствии решающим фактором выбора покупателя станет качество товара. Немаловажную роль играет компетентность продавца, способного предложить подшипник нужного размера, проконсультировать клиента о качестве товара.

Зачастую клиент негативно отзывается о производителе из-за внезапно возникающей поломки, поэтому стоит предупредить покупателя, что причина неисправности запчасти может заключаться в следующем:

- загрязнение;

- неправильный подбор типоразмера продукции;

- ошибки монтажа;

- плохая смазка;

- постоянное воздействие электротока и, как следствие, электрическая эрозия.

Во избежание претензий покупателя, необходимо четко определить срок службы запчасти при определенных условиях эксплуатации.

Следует донести до клиента, что загрязненный подшипник прослужит в 12 раз меньший срок, нежели правильно установленный сразу из заводской упаковки.

Качественные подшипники — это отсутствие непредвиденных простоев и поломок, это хорошая репутация производителя запчастей и непрерывный рост объема продаж.

Недостаток смазочного материала

Обратимся к такому явлению, как отказы дымососов и вентиляторов. Как правило, они происходят редко, особенно после проведенного ремонта. Поэтому отказ дымососа ГД-20 через три часа работы после замены вала и подшипников, центрирования и балансировки рабочего колеса, имеющего низкий уровень вибрации (порядка 3,0 мм/с)был явной неожиданностью для эксплуатационного и ремонтного персонала. Укажем, что подшипники данного агрегата смонтированы в одном корпусе и смазываются погружением из одного картера.

Осмотр вала вентилятора показал следующее:

-

Подшипник 3536 находится в удовлетворительном состоянии ().

-

Подшипник 3530 имеет разрушение сепаратора по одной из беговых дорожек, следы окисления в виде порошка окиси железа красного цвета, а также вмятины от роликов, возникшие после вдавливания роликов в размягчённое при нагреве внутреннее кольцо (). Следы окисления не пропитаны маслом.

-

На посадочной поверхности внутреннего кольца присутствуют следы схватывания второго рода, образующиеся при высоких давлениях на площадках контакта, значительной скорости относительного движения 5…20 м/с и отсутствии смазки (). Это свидетельствует о значительном моменте сопротивления между телами качения и беговой дорожкой, превышающем момент сопротивления в посадке внутреннего кольца на вал.

Проворачивание внутреннего кольца при наличии смазки проявляется в виде полированной поверхности. Это позволило сделать вывод о недостатке смазочного материала в корпусе вентилятора, несмотря на удовлетворительное состояние расположенного рядом подшипника 3536 (его смазывание обеспечивается различием в размерах).

Проведенный анализ причин повреждений позволил поставить правильный диагноз – недостаток подаваемого смазочного материала () и при разрушении подшипника редуктора привода прокатной клети мелкосортного стана. Этому способствовало наличие таких диагностических признаков, как вмятины от тел качения на беговой дорожке внутреннего кольца и следы схватывания второго рода при его провороте.

|

|

5

1

голос

Рейтинг статьи

Посадки подшипников на вал и в корпус

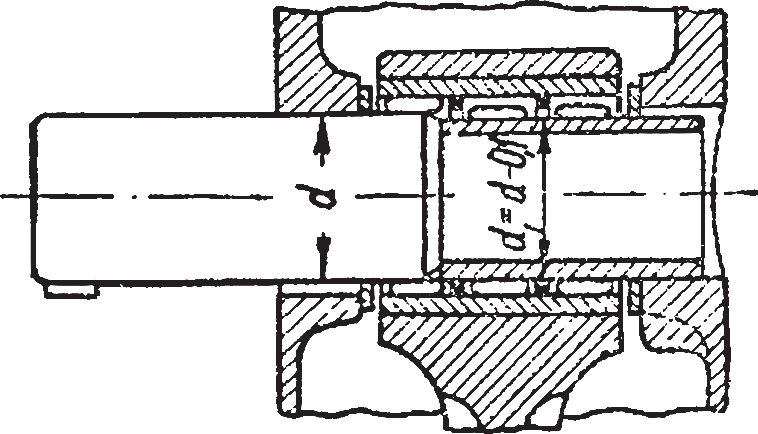

Внутренние кольца подшипников часто закрепляют на валах посредством только соответствующей посадки (рис. 2, а).

Рис. 2. Основные схемы крепления подшипников на валу: а – неподвижное соединение по прессовой посадке; б – торцовой шайбой с винтом и стопорной планкой; в – круглой шлицевой гайкой и стопорной шайбой; г – стопорным кольцом; д – конусной разрезной втулкой и натяжной круглой гайкой и стопорной шайбой

Выбор характера посадки подшипника на вал и в корпус зависит от ряда факторов: типа и размера подшипника, условий его эксплуатации, величины, направления и характера нагрузок, класса точности подшипника, нагружения неподвижного кольца.

Различают следующие виды нагружения неподвижных колец: местное циркуляционное и колебательное.

Местная нагрузка воспринимается ограниченным участком дорожки качения и передается на ограниченный участок корпуса.

Циркуляционная нагрузка воспринимается всей окружностью дорожки качения и передается на всю опорную поверхность корпуса. Это наблюдается в том случае, когда вектор нагрузки вращается.

Колебательная нагрузка распространяется на определенный участок невращающегося кольца, например, при качательном движении.

Для вращающегося кольца, передающего внешнее усилие, следует назначать неподвижные посадки, например, в редукторах внутреннее кольцо подшипника должно насаживаться на вал с натягом. Наружное кольцо подшипника, сопряженное с неподвижной частью машины, должно иметь посадку, обеспечивающую весьма малый натяг или даже небольшой зазор, дающий возможность кольцу при работе несколько проворачиваться относительно своего посадочного места, что обеспечивает более равномерный износ беговых дорожек.

Посадка внутреннего кольца подшипника на вал или ось осуществляется по системе отверстия, а наружного кольца в корпус – по системе вала.

В связи с этим соединение внутренних колец подшипников с валами при переходных посадках будет фактически неподвижным с гарантированным натягом. При осуществлении неподвижной посадки следует очень тщательно следить за тем, чтобы соединение имело определенный натяг: ослабление посадки ведет к проскальзыванию вала по внутреннему кольцу, температура подшипника резко повышается, и он выходит из строя. При увеличенном натяге внутреннее кольцо подшипника расширяется, радиальный зазор между внутренним и наружным кольцом уменьшается. Это может привести к заклиниванию тел качения: подшипники нагреваются и быстро разрушаются.

Особенно тщательно следует осуществлять посадки радиальных шарикоподшипников. Шейки валов и расточенные отверстия корпусов с грубо обработанными посадочными поверхностями не должны допускаться к монтажу.

Шероховатость обработки и геометрические формы посадочных мест в значительной степени влияют на долговечность подшипников.

Овальность, конусность и биение заплечиков должны быть в пределах допусков, установленных для поверхностей, сопрягаемых с подшипниками.

Следует помнить, что от точности заплечиков валов и корпусов, а также размеров галтелей вала зависит нормальная работа подшипников качения и всего узла. При сборке необходимо следить за тем, чтобы заплечики валов и корпусов были строго перпендикулярны к оси вала, и кольца подшипников плотно прилегали к заплечикам по всей поверхности.

Размеры заплечиков вала и корпуса должны быть такими, чтобы при действии значительной осевой нагрузки торцы заплечиков не сминались. Однако очень большие заплечики затрудняют демонтаж подшипников, так как в этом случае захватить кольцо подшипника, из-за выступающего заплечика, не представляется возможным. Нормальная высота заплечиков ориентировочно должна быть равна 1/2 толщины внутреннего кольца. Если нельзя предусмотреть заплечики нормальной высоты, то применяют специальные упорные кольца.

Радиус галтели вала должен быть всегда несколько меньше, чем радиус фаски внутреннего кольца подшипника. То же относится к наружному кольцу.

При проектировании валов часто вместо галтелей делают проточки. Однако они ослабляют вал, вызывая концентрацию напряжений, и поэтому ими можно заменять галтели только в том случае, если вал имеет значительный запас прочности.

В тяжело нагруженных валах максимальные напряжения сосредоточиваются на посадочных местах вала у заплечиков. В таких случаях делать выточки и даже галтели нежелательно. Рекомендуется применять плавный конусный переход и ставить специальную упорную шайбу.

Конструкция мест вала и корпуса под роликовые подшипники

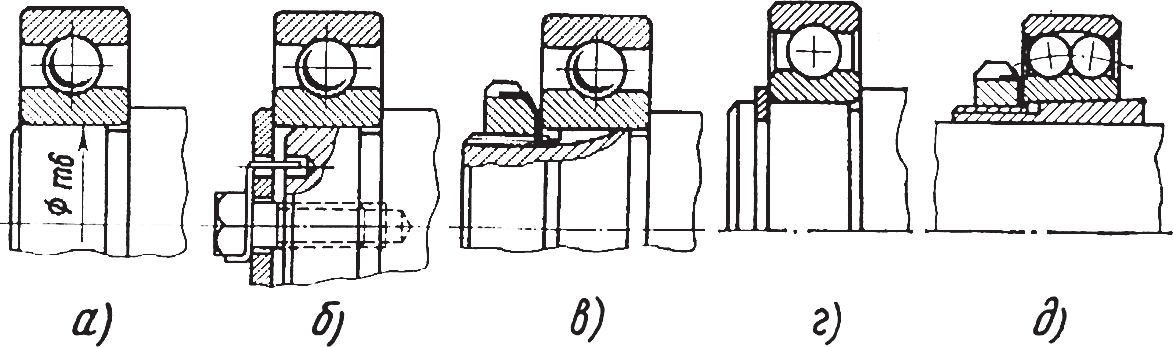

Особенностью конструкции конического роликового подшипника является то, что сепаратор выступает за пределы наружного кольца на m и n (рис. 4, а).

Это следует учитывать при установке смежных с подшипниками деталей, например, шлицевых гаек (рис. 4, б), или при установке двух рядом расположенных подшипников (рис. 4, в).

Рис. 4. Установка конических роликоподшипников

Смежная деталь должна отстоять от торца наружного кольца конического роликоподшипника на b=4 ÷ 6 мм. Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h1 и h2 не должны превышать величин: h1=0,1(D–d); h2=0,05(D–d).

Именно поэтому в очень распространенном креплении конического подшипника шлицевой гайкой (рис. 4, б) между торцами внутреннего кольца подшипника и гайки устанавливают дистанционную втулку 1. Примерно половиной своей длины втулка 1 заходит на вал диаметром d, выполненным под установку подшипника, а оставшейся длиной перекрывает канавку для выхода инструмента при нарезании резьбы.

Диаметр вала с буртиком d1=0,16(D+5,25d) и проточки определяется как для цилиндрических роликоподшипников без бурта (рис. 4).

В справочниках по подшипникам приведена сводная таблица, которая, используя вышеизложенное, позволяет выбрать необходимые параметры для подшипниковых узлов по типам подшипников.

Ошибки в конструкции систем смазки

В настоящее время для обеспечения технологических процессов энергоносителями – водой, паром, газом, а также для создания вакуума – часто используется компактное энергетическое оборудование с частотой вращения 3000 об./мин. и выше. Его поломки происходят внезапно и обычно связаны с разрушением подшипников качения. Одна из причин этого – ошибки в конструкции систем смазывания.

Примером может служить опыт обследования пяти бустерных насосов с частотой вращения 3600 об./мин. в процессе их эксплуатации. За период наблюдения длительностью 10 месяцев было проведено 2 предупредительные замены подшипников 6319 С3 с приводной стороны ведомого вала насоса. С точки зрения диагностирования, признаками приближающегося отказа было локальное повышение шума и вибрации, зафиксированое органолептическими методами. На третий раз имел место внезапный отказ, результатом которого явилось разрушение корпуса двигателя и насоса ().

|

|

а) двигателя; |

б) бустерного насоса |

Анализ отказов показал, что однотипное разрушение подшипников ведомого вала с приводной стороны различных насосов, произошедшее за столь короткий срок, является следствием конструкторской ошибки. Устройство подшипникового узла ведомого вала бустерного насоса предполагает смазывание путём разбрызгивания масла при помощи диска (). Со стороны насоса осуществляется подача инертного газа для уплотнения вала. Подшипник на высокой частоте вращения работает как насос, отбрасывая частицы смазочного материала от себя. В результате, создаваемая взвесь масляных частиц не проникает к уплотнению вала, что приводит к его интенсивному износу. Рекомендуемое конструкторское решение узла смазывания подшипникового узла приведено на .

а) существующая, со стороны двигателя насоса HV; |

б) рекомендуемая, используемая на насосе ШН-360 |

При износе уплотнения, из-за недостаточного смазывания, возможно появление дополнительного потока газа, препятствующего попаданию масла в подшипник. В результате подшипник остаётся без смазки, и неравномерное распределение сил трения между телами качения приводит к разрушению сепаратора. Один из признаков – цвета побежалости на нём (). Это является наиболее вероятной причиной заклинивания вала и разрушения корпуса насоса и ротора.

Рисунок 17 – Цвета побежалости на сепараторе разрушенного подшипника

Нарушение режимов смазывания шарниров столов качания МНЛЗ

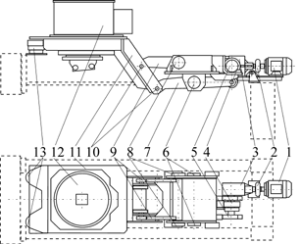

Широкое распространение в практике непрерывной разливки стали на сортовых МНЛЗ получили сдвоенные шарнирные четырёхзвенные рычажные механизмы качания кристаллизатора (). Крутящий момент от двигателя 1 через соединительную (чаще всего баллонную) муфту 2 передаётся на коническо-цилиндрический или червячный понижающий редуктор 3. Электродвигатель и редуктор установлены на качающейся независимой общей платформе. Тихоходный вал редуктора, совершающий 100…400 об./мин., соединен через эксцентриковую муфту 4 (которая установлена в подшипниковых опорах 5) с кривошипом, преобразующим вращательное движение вала редуктора в возвратно-поступательное. Кривошип соединен с коромыслами 7 и 9. В шарнирных опорах 6 и 8 закреплены коромысла 7 и 9, соответственно. Указанные шарнирные опоры рычажного механизма расположены в едином основании механизма качания, установленном и закрепленном на несущих металлоконструкциях МНЛЗ.

Рисунок 8 – Общий вид кристаллизатора и стола качания с электромеханическим приводом

В качестве опор используются двухрядные роликовые подшипники, смазка которых осуществляется централизованно пластичной смазкой. При помощи шарнирных узлов 10 коромысла 7 и 9 связаны со столом качания 11, на котором установлен и закреплен кристаллизатор 12.

Почти в половине случаев отказов механизмов качания () МНЛЗ наблюдается нарушение режима смазывания подшипников шарниров, заключающееся в накоплении продуктов износа и отсутствии движения пластичной смазки из-за малых углов качания шарниров, что приводит к абразивному износу. Визуальные признаки его различны и зависят от стадии повреждения. В рассматриваемом случае абразивный износ подшипников шарниров имеет проявление сходное с бринеллированием – в виде повреждений поверхности беговой дорожки с шагом, равным шагу тел качения. На начальном этапе это не приводит к заметным изменениям эксплуатационных свойств механизма качания. Зато, в дальнейшем, износ приводит к изменению размеров деталей узлов трения, появлению выработки во втулках, увеличению зазоров. Значительная изношенность трущихся поверхностей отражается на параметрах движения узлов и механизма – появляется неравномерность движения, нарушение радиуса и параметров качания.

3. Изготовление примерочной гильзы

После подготовки позитива культеприемной гильзы производится изготовление пробной гильзы. Материал может быть различным.

Затем начинается примерочный этап: высота протеза регулируется, проверяется точность собранной схемы протеза, как в статике, так и в динамике, тестируется сама гильза. Начинается обучение пользованию изделием под контролем реабилитолога, техника-ортопеда, врача травматолога-ортопеда. После того, как специалисты будут убеждены, что пациент может самостоятельно одеть протез и уверенно ходить, изделие отдается пациенту в пробную носку сроком до семи дней, а параллельно проходят уроки ходьбы под руководством реабилитолога. Период пробного пользования протезом позволяет протестировать изделие в естественных повседневных условиях, а не только в зале реабилитации, и при необходимости откорректировать настройки протеза.

После окончания пробной носки пациент обговаривает с техником недочеты, выявленные в режиме тестового использования изделия. Затем протез отдают технику-протезисту для окончательной доработки.

Признаки и симптомы “умирающего” ступичного подшипника

Как я уже сказал чаще всего при выходе из строя, ступичный подшипник начинает гудеть на большой скорости. Гул в ступичном подшипнике появляется из-за отсутствия достаточного количества смазки. Постепенно, по мере износа подшипника, этот звук начинает появляться и на более низких скоростях. Звук будет исходить непосредственно из самого колеса. Перепутать его можно разве что с неисправным подвесным подшипником (проблема очень популярна на Peugeot 307, 308) и неисправной КПП (если например, в ней недостаточно масла). Опытный мастер без особого труда диагностирует неисправный ступичный подшипник.

Кроме гула ступичный подшипник может издавать хруст или скрежет. В таких случаях подшипник предупреждает Вас, что он в скором времени заклинит. Такие звуки говорят именно о механических повреждениях подшипника.

Еще одним признаком неисправности ступичного подшипника является вибрация, которая передается и на руль и на всю машину. Обычно это происходит в определенном диапазоне скоростей (например, при движении со скоростью от 60 до 80 км/ч). Точно диагностировать неисправность ступичного подшипника в таком случае сможет только опытный мастер, потому что вибрацию в руль может отдавать какая-либо другая неисправная деталь подвески.

Когда подшипник уже сильно износился, автомобиль может уводить в сторону. Такая ситуация говорит о том, что у колеса уже появился значительный люфт. Контролировать автомобиль в таком случае будет все сложнее. Эксплуатация автомобиля категорически запрещена.

Последствия несвоевременной замены ступичного подшипника.

Приобретение оборудования для производства подшипников

Запуск производства требует немалых капиталовложений, и львиная доля уходит на приобретение оборудования. Поскольку для подшипников скольжения и качения требуется разное оборудование, стоит определиться, какую производственную линию наладить в первую очередь.

В перечень входит:

| Ленточнопильный станок | Агрегат производит резку труб прямоугольной и квадратной формы, уголков, швелеров, арматуры, металлопроката. В производстве подшипников он необходим для резки труб на кольца.

Стоимость станка STALEX SBS-250G китайского производства составляет около 180 тыс. руб. Он относится к ряду промышленного оборудования. Благодаря гидроразгрузке, процесс запуска пилы, опускания рамы и остановки режущего элемента происходит в автоматическом режиме. |

| Правильно-отрезной станок | Агрегат предназначен для резки арматуры на небольшие заготовки для изготовления шариков.

Стоимость станка (к примеру — фирмы GROST SCM6-12C, Россия), составляет около 300 тыс. руб. Более дорогостоящие модели стоимостью около 500 тыс. руб. отличаются производительностью, длиной загружаемых прутков, габаритами |

| Шлифовальный станок | Стоимость станка фирмы Blacksmith (Германия) обойдется в 41 тыс. руб. Агрегат подходит для шлифования заготовок из стали и цветного металла |

| Пресс штамповочный | Агрегат необходим для штамповки шариков. Стоимость машины — около 1,3 млн. руб. (Пресс кривошипный механический КЕ2130, Россия). Оборудование такого типа позволяет обрезать металл, изгибать металлические изделия. При необходимости можно наладить работу линии в автоматическом режиме |

| Муфельная печь | Предназначена для прокалки металла. Печь фирмы РОСмуфель с параметрами 18л/1100°С/4кВт/220В обойдется в 36 тыс. руб. |

| Чеквейер | Весы с конвейером предназначены для динамического контроля качества запчастей по весу. Стоимость оборудования — около 800 тыс. руб. (Synus, Германия). Если продукт на конвейере не соответствует заданным параметрам, специальное приспособление «отбрасывает» бракованный подшипник с конвейерной ленты |

| Споттер инверторный автоматический | Аппарат для точечной сварки полусепараторов. Стоимость агрегата — около 52 тыс. руб. (KRAFT GI12116, Тайвань) |

Стоимость основных технологических узлов для производства подшипников составит 2 709 тыс. руб. Дополнительные расходы будут связаны с закупкой сборочного и контрольно-измерительного стенда, аппарата для упаковки, мочено-сушильного аппарата, столярных инструментов, усовершенствованием электропроводки.

Общая сумма затрат на оборудование мини-завода по производству подшипников условно составит от 3 500 000 руб.

Приведенные данные — условная величина, легко поддающаяся корректировке. Можно сэкономить 1/3 указанной суммы, если прибрести оборудование б/у. Альтернативные способы экономии — взятие промышленных агрегатов в аренду, приобретение налаженной производственной линии по производству подшипников.

Осмотр пациента и подбор комплектующих для протеза

Наши специалисты начинают свою работу с консультации, в ходе которой выясняют причину ампутации, проводят осмотр пациента, определяют его потребности и цели использования протеза, а также выявляют наличие сопутствующих заболеваний, которые могут препятствовать длительному ежедневному использованию протеза. Но главное — понимают мотивацию человека пользоваться протезом, кто-то хочет использовать протез в эстетических целях, кто-то вести активный образ жизни, а кто-то заниматься профессиональным спортом. На консультации специалист составляет комплектацию протеза, определяет способ его крепления в зависимости от состояния культи пациента, наличия аллергических реакций на материалы, состояния мышечного тонуса ампутированной конечности и т.д. В случае применения силиконового чехла специалист выбирает необходимую модель, учитывая толщину силиконового слоя, наличие или отсутствие текстильного покрытия, метод фиксации. В Ортокосмосе специалисты используют полимерные чехлы всех мировых фирм-производителей. Также возможно изготовление индивидуального силиконового лайнера по слепку с культи пациента.

После определения метода крепления протеза, в случае если у пациента ампутация произведена на уровне бедра, подбирается тип коленного модуля, их огромное множество: механические, пневматические, гидравлические, одноосные, полицентрические, электронные — с внешним источником энергии. Модификация и тип коленного модуля и других комплектующих протеза подбирается сертифицированным специалистом во время консультации. После утверждения комплектации протеза, определения источника финансирования и начинается процесс его технического изготовления.

Особенности подшипников скольжения и процесс их изготовления

Подшипники, работающие по принципу скольжения, обеспечивают вращение особо тяжелых валов промышленного оборудования и точность работы промышленных станков. Они действенны в агрессивной, неблагоприятной среде, при необходимости использования в условиях загрязнений.

Конструкция очень проста. Например, радиальный подшипник скольжения состоит из корпуса, изготовленного из стали, и вкладыша, выполненного из антифрикционного материала.

Вкладыш имеет смазочные канавки и смазкоподводящие отверстия. Слой смазки должен быть достаточными, чтобы поверхности колес не соприкасались. Это называется «чистожидкостным» трением. Между поверхностями есть клиновидный зазор, поэтому даже при большом весе оборудования поверхности колец не соприкасаются.

Наиболее распространены радиальные подшипники скольжения. В них масляный клин создает давление и обладает несущей способностью, смещая внутренний вал (цапфу) в сторону, предотвращая соприкосновение со стенками наружного кольца.

Основные детали — это втулки, вкладыши, диски скольжения, планки направляющие, гайки ходовых винтов.

Для производства подшипников скольжения используют метод литья. Процесс состоит в следующем:

- Подготовка форм.

- Фиксация форм и их обмазка смесью печной глины с поваренной солью.

- Плавка баббита (антифрикционного сплава, состоящего преимущественно из олова и свинца) и заливка в подготовленные формы. Время плавления занимает до 40 мин., а заливка — до 15 мин.

- Охлаждение форм.

- Обтачка готовых отлитых деталей до нужного размера.

- Заливка масла.

- Нанесение клейма, содержащего номер партии, месяц и год заливки масла.

Три метода восстановления посадочного места подшипника

Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.

Накопление продуктов окисления смазочного материала в окнах сепараторов подшипников качения

Аналогичную аварию на упомянутом выше участке удалось предотвратить благодаря контролю вибрационного состояния механического оборудования: бустерных насосов и винтовых компрессоров. Превышение значений вибрационных параметров допустимых значений послужило основанием для остановки и ремонта компрессора. Анализ характера разрушений позволил установить следующие диагностические признаки повреждений подшипников:

-

Износ беговой дорожки внутреннего кольца одного из шариковых радиально-упорных подшипников ведомого вала (). Воздействие осевой нагрузки при работе подшипника сочеталось с разрушением элементов подшипника (сепаратора). На беговой дорожке присутствовали вкатанные в её поверхность частицы разрушенного сепаратора, а сама она имела вид наклёпанной.

- На беговой дорожке внешнего кольца присутствуют частицы вкатанного мягкого металла.

- Цвет сепаратора повреждённого подшипника более тёмный, чем исправного.

-

На двух телах качения присутствуют следы износа, а на сепараторе – следы повреждений ().

Указанные диагностические признаки позволяют предположить, что процесс накопления повреждений был спровоцирован заклиниванием шарика в сепараторе (одна из возможных причин – накопление продуктов износа или окисления смазочного материала в зазоре “шарик – окно сепаратора”), что ограничило число степеней свободы при вращении первого и ускорило износ второго. Данная причина оказалась характерной для подшипников, смазываемых не только жидким маслом, но и пластичной смазкой.

Вибрационный контроль подшипника 6314 С3, установленного на электродвигателе мощностью 250 кВт с частотой вращения 3000 об./мин. позволил установить момент резкого увеличения виброскорости щита электродвигателя от 2,0 мм/с до 60…95 мм/с. После подачи свежей смазки виброскорость уменьшалась до 10…20мм/с, затем опять начинала возрастать, одновременно увеличивалась температура корпуса подшипника до 70…90 °С. Предпринятые меры позволили продолжить эксплуатацию до окончания смены. Разборка подшипникового узла и визуальный осмотр не выявили явных повреждений. После повторного включения начался резкий рост температуры, поэтому было принято решение о замене подшипника. Причину неисправности удалось установить при осмотре тел качения (). Обнаруженные кольцевые следы явились следствием ограничения степеней подвижности двух шариков в окнах сепаратора, вращения их вдоль одной оси и возникновения автоколебаний. Причина – заклинивание шариков в окнах сепаратора при накоплении продуктов износа или окисления смазочного материала.

|

|

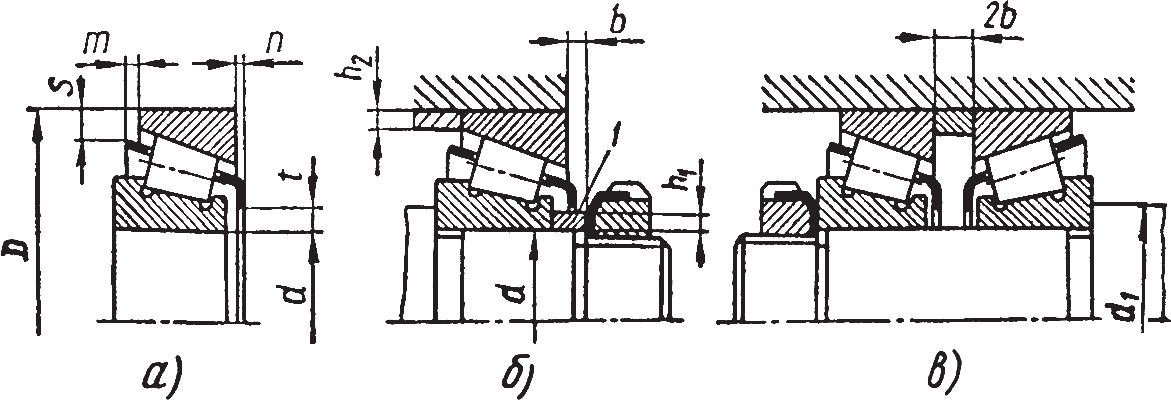

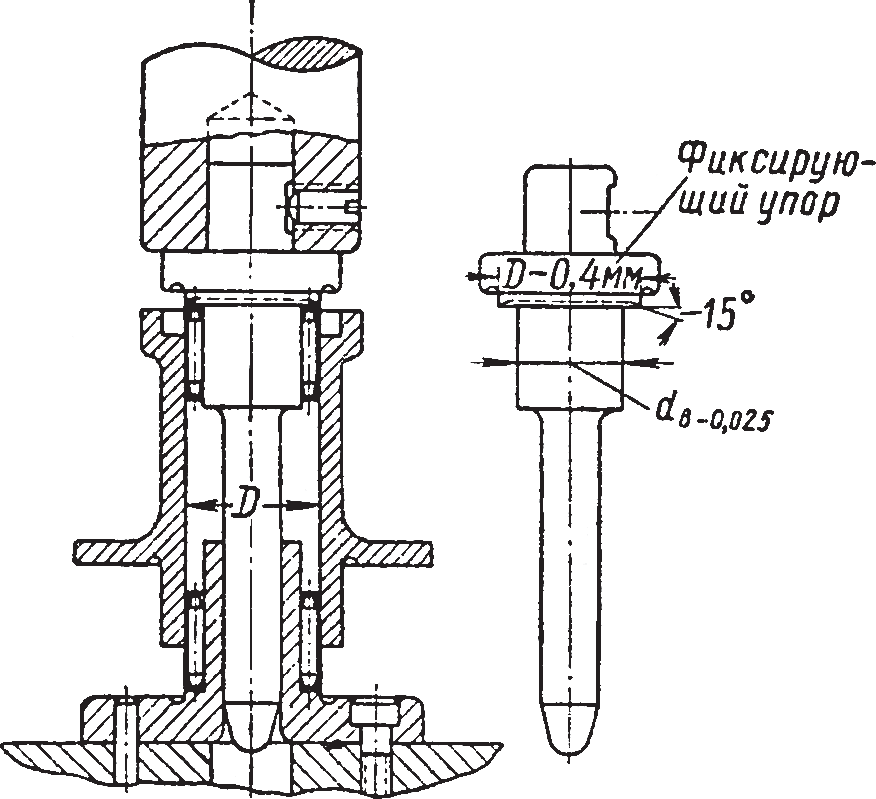

Монтаж игольчатых подшипников

Сборку подшипниковых сборочных единиц, в опорах которых применяют свободные игольчатые ролики, выполняют при помощи вспомогательных втулок. Диаметр наружной поверхности таких втулок должен быть на 0,2-0,3 мм меньше диаметра шейки вала с беговой дорожкой под игольчатые ролики.

На поверхность дорожки качения в отверстии корпуса наносят слой консистентной мази (используемой для смазки подшипникового узла), на которую «наклеивают» иглы в один или несколько рядов. В образовавшееся отверстие вводят вспомогательную втулку; благодаря уменьшенному (против диаметра вала) размеру диаметра наружной поверхности втулка легко входит в отверстие между иглами. К торцу вспомогательной втулки плотно прижимают монтируемый вал и вместе со вспомогательной втулкой проталкивают в отверстие (рис. 10).

Рис. 10. Монтаж игольчатого некомплектного подшипника

Вспомогательная втулка в процессе установки вала на свое место удерживает иглы на поверхности отверстия и не дает им возможности выпасть из отверстия, а монтируемый вал своей фаской прижимает иглы к поверхности дорожки качения в корпусе.

Комплектные игольчатые подшипники (с наружным и внутренним кольцами), а также с тонкостенным штампованным наружным кольцом монтируют теми же способами, которые применимы для установки подшипников других типов с массивными кольцами. При этом посадка подшипников со штампованным наружным кольцом в корпус должна осуществляться только при помощи ручного или механического пресса, так как даже легкие местные удары молотка через медную выколотку по тонкостенному кольцу вызывают его деформацию и повреждения. Наиболее целесообразно пользоваться специальными приспособлениями (рис. 11).

Рис. 11. Приспособление для монтажа игольчатого некомплектного подшипника с тонкостенным штампованным наружным кольцом