Способы диагностики КШМ

Вышеуказанные методики выявления причин не являются высокоточными. Служат поводом для поездки на СТО, где может быть произведено квалифицированное диагностирование кривошипно комбинированного механизма мастерами, обладающими необходимым опытом и практикой работ. Они имеют чертеж кинематики с точными размерами, допусками и посадками. Обладают необходимым для этого оборудованием.

Предварительная на определение стуков

Поскольку ремонт кривошипно шатунного механизма относится к дорогостоящим операциям капремонта двигателя, на начальном этапе мастер СТО позиционирует стуки и шумы внутри блока цилиндров. Для этого используется стетоскоп (обычно модификация КИ-1154 производителя Экранас). Технология исследований выглядит следующим образом:

- рабочая поверхность стетоскопа прислоняется к стенкам БЦ на разных уровнях (в рабочей зоне подшипников шатунных и кривошипных);

- двигатель прогревается до температуры ОЖ 75 – 80 градусов;

- обороты увеличиваются вначале плавно, затем режим работ изменяется резко;

- стуки прослушиваются лишь при возникновении зазора больше 0,1 – 0,2 мм.

Характер стука заметен исключительно профессионалу:

- поршни о цилиндр издают звуки щелкающие, на холодном двигателе;

- звонкий звук металл о металл при резком увеличении оборотов издает поршневой палец, реже при неправильно выставленном (опережение) угле зажигания;

- коренные подшипники звучат в низкой тональности;

- звук подшипников шатунных немного резче.

Измерение суммарных зазоров в сопряжениях

Обычно техническое обслуживание кривошипно шатунного механизма осуществляется с помощью установки КИ-11140 для определения зазора в КШМ.

При этом не нужно снимать поддон картера и запускать мотор. Измеряются зазоры в головках шатуна суммарно:

- поршень диагностируемого цилиндра позиционируется в верхней «мертвой точке»;

- коленвал стопорится, устройство фиксируется на месте форсунки;

- шток упирается с натягом в дно поршня, зажимается винтом;

- установка компрессора подсоединяется к штуцеру, создается вакуум -0,06 МПа и давление такой же величины;

- после 2 – 3 циклов подачи указанного давления и вакуума стабилизируются показания индикатора;

- затем индикатор настраивается на о в надпоршневом пространстве при давлении;

- после чего, в него подается отрицательное давление.

Определение объема газа, прорывающегося в картер

Не пригодна к эксплуатации существующая сборка кривошипно шатунного механизма авто, если проверка прорывающихся газов выявила большее его количество в картере. Измерения производятся прибором КИ-4887-И следующим способом:

- газорасходомер подключается в полость картера и к глушителю или вакуумной установке;

- двигатель включается в режим «под нагрузкой»;

- прорывающиеся газы изменяют показания прибора на величину их объема, проходящего в единицу времени.

При значительном износе ДВС расход может превышать 120 л/мин, требуются дополнительные регулировки расходомера. После отсоединения системы вентилирования картера все дополнительные отверстия необходимо закрыть заглушками/пробками.

Схема подключения газового расходомера КИ-4887-11

Измерение давления масла

Эксплуатируемая сборка кривошипно шатунного механизма считается пригодной к использованию, если проверка давления масла удовлетворяет норме. Измерения проводятся прибором КИ-5472, состоящим из рукава и манометра:

- штатный манометр скручивается с маслофильтра;

- на его место крепится прибор;

- двигатель прогревается до 70 – 80 градусов;

- фиксируется значение магистрального давления при оборотах холостого хода.

Предельно простое общее устройство системы смазки и прибора КИ позволяет снизить время диагностики.

Для ДВС карбюраторного типа считается нормальной компрессия в пределах 0,7 МПа. Поэтому в некоторых случаях диагност СТО измеряет компрессию прогретого двигателя. При этом разница показаний цилиндров не может превышать 0,1 МПа.

Конструкция КШМ

В отличие от прочих агрегатов автомобиля конструкция механизма кривошипно-шатунного условно включает в себя часть поршневой группы и коленчатый вал. Состоит КШМ из подвижных деталей и неподвижных элементов. Одну или несколько степеней свободы имеют:

- шатун и поршень;

- кольца компрессионные, стопорные и маслосъемные;

- палец поршневой и кольцо стопорное;

- вкладыши, болт крепежный и крышка шатуна;

- маховик и коленвал;

- противовес и шейки шатунные, коренные;

- вкладыши.

К неподвижным элементам относятся головка и блок цилиндров.

В зависимости от конструкции ДВС и количества цилиндров кинематика кривошипно шатунного механизма несколько видоизменяется:

- в рядном двигателе плоскость коленвала и цилиндров полностью совпадает;

- в VR-образном моторе происходит смещение на угол 15 градусов;

- в W-образном приводе величина смещения достигает 72 градусов.

Другими словами, в рядном двигателе рабочий цикл осуществляется поочередно 4-мя цилиндрами, что позволяет равномерно распределить нагрузки на коленвал. Для достижения компактных размеров ДВС модификации с большим количеством цилиндров размещаются V-образно. Что так же позволяет смягчить нагрузки на коленвал за счет гашения части энергии.

Чертеж КШМ в разрезе

Чтобы характеристика кривошипно шатунного механизма была стабильной в момент перегрузок (высокая температура, большое давление и обороты, трудности с подачей смазки), вместо шариковых/роликовых подшипников применяются элементы скольжения с шатунными и коренными вкладышами. Неравномерность угловых скоростей вала в отдельных циклах сглаживается массивным маховиком за счет инертности этой детали.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления сбоев и начинающих развиваться негативных процессов в кривошипно- шатунной группе полезно знать из внешних признаков:

- Стуки в двигателе, непривычные звуки при разгоне. Звенящие звуки часто бывают вызваны детонационными явлениями. Неполное сгорание топлива во время рабочего такта и взрывообразное его сгорание на такте выпуска приводят к скоплению нагара на кольцах и днище поршня, к ухудшению условий их охлаждения и разрушению. Необходимо залить качественное топливо и проверит параметры работы системы зажигания на стенде.

- Глухие стуки говорят об износе шеек коленвала. В этом случае следует прекратить эксплуатацию, отшлифовать шейки и заменить вкладыши на более толстые из ремонтного комплекта.

- «Поющий» на высокой звонко ноте звук указывает на возможное начало плавления вкладышей или на нехватку масла при повышении оборотов. Также нужно срочно ехать в сервис.

- Сизые клубы дыма из выхлопного патрубка свидетельствуют о избытке масла в рабочей камере. Следует проверить состояние колец и при необходимости заменить их.

- Падение мощности также может вызываться закоксовыванием колец и снижением компрессии.

При обнаружении этих тревожных симптомов не стоит откладывать визит в сервисный центр. Заклиненный двигатель обойдется намного дороже, и по деньгам, и по затратам времени.

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

Технология ремонта

Поршни и пальцы

Поршень, условно входящий в кривошипно шатунный механизм двигателя авто, изготавливается из алюминиевых сплавов. Палец создан из легированной стали, изнашивается меньше.

У поршней восстанавливается зеркало, геометрия канавок для колец и бобышек, внутри которых находится палец. Размеры поршневого пальца подбираются при температуре воздуха в мастерской 20 градусов в зависимости от размерной группы поршня.

Ремонт шатунов

В основном изготавливают шатуны из стали 40Г, 40Х или ст45, характерными дефектами считаются:

- выработка металла посадочных мест;

- износ отверстий;

- изменение геометрии (скручивание и изгиб).

Выбраковывают кинематический элемент механизма при аварийном изгибе, поломке и раскрытии трещин. В остальных случаях изгибы и скручивание устраняют при нагреве до 500 градусов для снятия внутренних напряжений. Посадочные поверхности фрезеруются, затем шлифуются до следующего ремразмера.

После чего, работа кривошипно шатунного механизма вновь удовлетворяет требованиям регламента ГОСТ. Запрещено удалять слой металла больше 0,2 – 0,4 мм для дизелей, карбюраторных ДВС, соответственно. В противном случае нарушается кинематическая схема узла.

Проверка зазоров коленчатого вала и шатунов Ford Sierra

Общие сведения

| Вкладыши первого коренного подшипника (со стороны привода системы газораспределения) имеют больший размер, чем вкладыши остальных подшипников, и оба имеют масляную канавку. В остальных подшипниках вкладыши со стороны блока цилиндров имеют масляную канавку, а со стороны крышки имеют гладкую поверхность. |

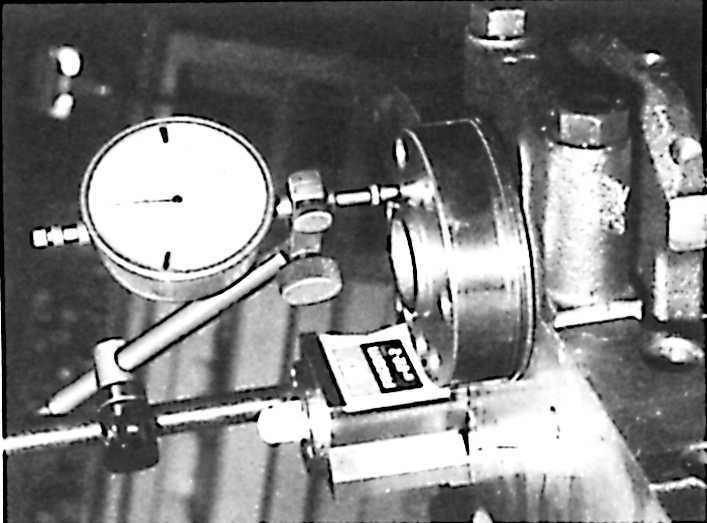

Проверка радиальных зазоров

Радиальный зазор в коренных и шатунных подшипниках коленчатого вала измеряется при помощи специальных измерительных стержней Plastigage из искусственного материала. Измерительный стержень, уложенный вдоль шейки (коренной или шатунной) и зажатый в подшипнике подвергается сплющиванию. Радиальный зазор в подшипнике может быть определен (на основе соответствующей шкалы на упаковке измерительных стержней) в зависимости от ширины деформированного стержня.

Условия измерения при помощи измерительных стержней Plastigage:

– шейки и вкладыши должны быть сухими и тщательно обезжирены;

– коленчатый вал не должен изменять своего положения в процессе установки и извлечения измерительных стержней;

– измерительный стержень должен быть уложен в половине вкладыша, на большем расстоянии от масляного отверстия во вкладыше или шейке вала;

– крышки подшипников должны устанавливаться вручную, а их болты должны затягиваться соответствующим моментом; нельзя наносить удары по крышкам;

– следует затягивать только крышку подшипника, в котором измеряется радиальный зазор; нельзя одновременно измерять зазоры во всех коренных подшипниках.

Порядок выполнения

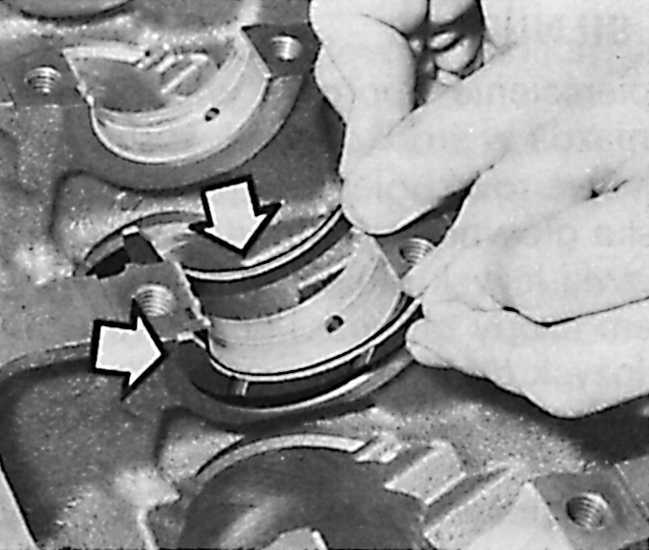

1. Установить вкладыши на коренные подшипники в блоке цилиндров двигателя и установить в них коленчатый вал.

2. Уложить на первой коренной шейке измерительный стержень Plastigage.

3. Установить крышку коренного подшипника вместе с вкладышем и затянуть болты крепления соответствующим моментом.

4

Осторожно снять крышку подшипника и измерить при помощи шкалы, поставляемой вместе с измерительными стержнями, ширину деформированного измерительного стержня и на основе таблицы или графика определить радиальный зазор в подшипнике.

5. Сравнить измеренное значение с необходимой величиной зазора (см

подраздел 3.2.1.2.4). Если измеренный зазор превышает допустимое значение, то следует использовать ремонтные вкладыши.

6. Аналогичным способом измерить зазор в остальных коренных и шатунных подшипниках.

Проврка осевого зазора

| Порядок выполнения | |||||

|

Проверка поршневых колец и зазора поршня в цилиндре

| Порядок выполнения | |||

|

Видео про «Проверка зазоров коленчатого вала и шатунов» для Ford Sierra

Обзор и замеры коленвала Ford Sierra 2.0 OHC

Замер зазоров на вкладышах коленвала.Plastigauge

https://youtube.com/watch?v=u0gdblkC47c

ПРОВЕРКА ЗАЗОРОВ ШАТУННЫХ ВКЛАДЫШЕЙ